△ 华创鸿度高可靠性固体激光器

激光技术飞速发展的当下,固体激光器凭借其高功率、高效率、长寿命等优势,在工业加工、医疗美容、军事国防等领域占据重要地位。然而,随着应用场景的日益复杂和严苛,对激光器的可靠性要求也愈发严格。光学系统作为激光器的“心脏”,其可靠性直接决定了激光器的整体性能和寿命。

本文是“高可靠性”专栏光学可靠性系列的首篇,因内容详实,将分为上、下两篇发布。此为上篇,我们将深入聚焦光学方案设计、光学元件选型以及固体激光器制造工艺的优化,为您揭示如何从设计与制造源头,筑牢激光器光学可靠性的坚实基础。

光学方案设计与光学元件选型是保障激光器光学可靠性的首要环节。

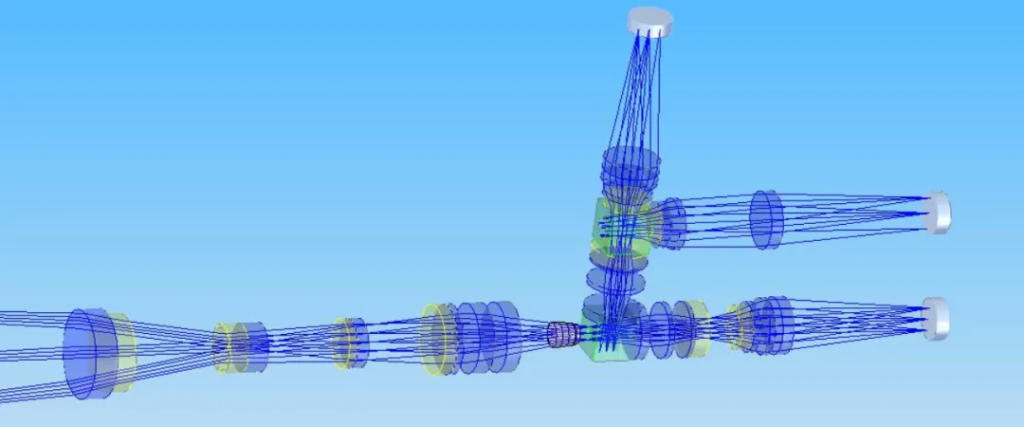

①模拟光路传输

例如,在谐振腔设计中,通过调整腔镜曲率和腔长,优化模式匹配参数,可显著降低高阶模的产生概率,从而提高激光输出的稳定性和单模性。

②预测热透镜效应

例如,对于高功率固体激光器,通过优化冷却系统布局可有效抑制热变形,确保光斑尺寸在长时间运行中保持稳定。

③模拟不同工况

例如,在便携式激光器中,采用轻量化且高刚性的支架设计,可减少外部振动对光斑定位的干扰,提高激光器在动态环境中的可靠性。

△ 光学仿真示例

最终,通过多物理场仿真与实验验证相结合,可优化光学方案,确保激光器在复杂应用场景下仍能维持高性能输出。

①挑选优质材料

例如,在选择激光晶体时,应确保其具有高纯度和均匀的掺杂分布,以降低热透镜效应和热应力对激光性能的影响。

②考虑使用条件

例如,对于高功率激光器,应选择表面具有高反射率/高透射率的光学元件,以减少光能损失,提高光能利用率。选用多层膜系设计,提高光学元件的抗激光损伤阈值,延长其使用寿命。

△ 激光晶体及高损伤激光镜片

固体激光器制造工艺的优化是提升激光器光学可靠性的关键环节,包括光学元件的加工、半成品的制作、激光器的调试工艺及洁净度管控。

确保加工质量精度

例如,在光学元件的抛光过程中应采用先进的抛光技术和设备,确保光学元件的表面粗糙度达到纳米级,以提高其光学性能和使用寿命。

①控制机械应力

例如,在激光镜片与热镜架组件的装配中,需采用低应力胶粘工艺,并通过有限元分析模拟及试验验证热循环下的应力分布,优化粘接层厚度与材料热膨胀系数匹配,从而减少温度变化引起的界面剪切应力。同时,通过环境适应性测试,验证半成品的结构稳定性,确保长期使用中无应力累积引发的性能退化。

②提升焊接工艺

例如,在激光晶体与铜热沉的焊接中,可采用铟片填充焊接工艺,有效提升热导率同时降低焊接残余应力。

例如,对于高功率激光晶体,可设计微通道冷却结构,通过焊接工艺将冷却管与晶体底座一体化连接,使冷却液直接接触晶体背面。同时,通过有限元热分析模拟焊接界面的温度分布,优化焊料层厚度,避免因热膨胀失配导致的热应力集中。

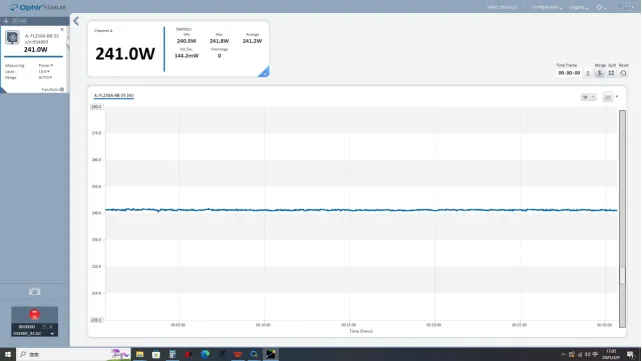

△ 基于华创鸿度高可靠性半成品高功率激光器输出稳定性

实验表明,采用精密焊接工艺的激光晶体,可使其散热性能提升40%,输出功率稳定性提升至±0.2%,为高功率激光器的长期可靠运行提供了关键保障。

①减少元件位置误差

例如,采用高精度的装配夹具和调整结构,可确保光学元件之间的相对位置误差控制在微米级以内,从而提高激光器光束质量和稳定性。

②减少元件机械应力

△ 华创鸿度高可靠性固体激光器装调

在固体激光器的制程工艺中,关键环节之一是对光学元件、半成品组件及激光器腔体进行严格的洁净度管控。整个装配调试阶段,必须确保激光器及其所有组件全程处于恒温恒湿的无尘环境中。具体措施包括:

①无尘储存过程

②洁净装配调试

例如,在激光晶体装配与镜片的粘接过程中,需在洁净室中采用二次洁净台,隔离操作区域,防止人员或设备带入的微粒污染粘接界面,同时通过温湿度传感器实时监控环境参数,确保粘接胶的固化过程不受环境干扰。在激光调试环节,通过洁净室专用的防静电工作台和无尘手套操作,减少人为污染风险。

△ 华创鸿度高可靠性固体激光器千级生产车间

固体激光器的高可靠性,绝非偶然。它源于精密的光学设计与仿真,成于涵盖加工、装配、洁净管控等多维度的严格制造工艺。从上文探讨的设计与制程两大基石出发,我们得以从源头塑造激光器卓越的光学稳定性与长久寿命。

在下篇中,我们继续深入探讨如何通过提升环境适应性与构建智能维护监控策略,使高可靠性激光器在各类严苛应用场景中始终保持稳定、可靠的运行状态,敬请期待。

系列预告

本文开启了“高可靠性”系列对光学可靠性的深度剖析。在下篇中,我们将聚焦环境适应性的提升与维护监控策略,欢迎持续关注!